技術情報

製造工程

粉末冶金とは、金属粉末を混合して押し固めた後、加熱して粉末同士を結合させることにより金属部品を製造する方法です。 製品が完成し、お客様へ届くまでの工程をご紹介します。

STEP1

粉混

金属の粉末を所定の組成になるように秤量し、ミキサーで均一に混合します。配合する金属の種類や量は、製品によって異なります。

STEP2

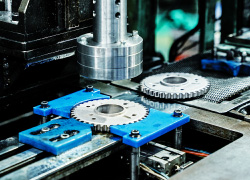

成形

均一に混ぜた原料を、当社で製作した高精度金型に充填し、単軸成形プレス機で圧粉成形します。この状態の製品を成形体(圧粉体)と呼びます。

STEP3

焼結

成形体を焼結炉で加熱し、金属の粒子同士を結合させることで、強度のある焼結体が完成します。

STEP4

矯正

焼結体を高精度金型に再度入れ、プレス機で加圧。寸法精度や形状付与を行います。

STEP5

機械加工

製品によっては、必要に応じて機械加工を行います。

STEP6

後処理

製品が使われる目的に応じて、熱処理や油含浸を行います。

STEP7

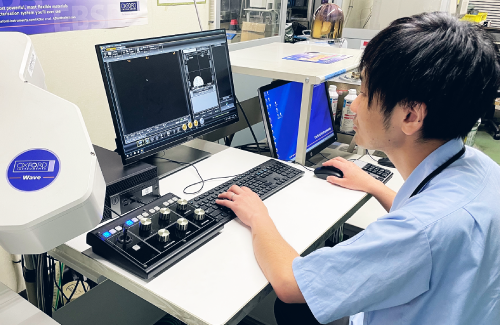

検査

製品仕様で決められた精度・特性を有しているか検査を実施します。製品によっては、外観上問題がないかの確認もします。

STEP8

出荷

検査を合格した製品は丁寧に包装し、お客様のもとへ出荷されます。

粉末冶金の特徴

1. 経済性

複雑形状の製品も、高精度金型によるニアネットシェイプ素材が製造可能であるため、原料費・機械加工費の削減が可能です。

2. 高生産性

金型を使用した連続成形が可能である為、大量生産が可能で、歩留に優れています。

3. 特異性

金属粉末から製造する為、組成を変えることでお客様の要望に合わせた機械特性を製品に持たせることが可能です。また、製造条件により組織を制御することで、様々な用途に対応可能です。

他工法との比較

| 項目 | 部品製造方法 | ||||||

|---|---|---|---|---|---|---|---|

| 粉末冶金 | 鍛造 | 鋳造 | プレス加工 | 射出成形 | 切削研磨 | ||

| 形状 | 平面的複雑 | ◎ | ○ | ○ | ◎ | ◎ | ◎ |

| 立体的複雑 | ◎ | ○ | ◎ | – | – | ◎ | |

| 複合的一体 | – | – | – | ◎ | ◎ | – | |

| 生産性 | 100個以下 | – | – | ◎ | – | – | ◎ |

| 3500個 | ◎ | ◎ | ○ | ○ | ○ | – | |

| 5000個以上 | ◎ | ○ | – | ◎ | ◎ | – | |

| 特異性 | 多孔性 | ◎ | – | ○ | – | – | – |

| 特殊組成、組織 | ◎ | ○ | ○ | – | – | – | |

| 精度 | 数百mm以上 | ○ | ○ | ◎ | ○ | ○ | ○ |

| 数十mm | ◎ | ◎ | ○ | ○ | ◎ | ◎ | |

| 数mm以下 | ◎ | ○ | – | ◎ | ◎ | ◎ | |

| 重量 | 数百g以上 | ○ | ○ | ◎ | ○ | – | ○ |

| 数十g | ◎ | ◎ | – | ◎ | ◎ | ◎ | |

| 数g以下 | ◎ | – | – | ◎ | ◎ | ◎ | |

| 材質 | 高融点、高反応性 | ◎ | ○ | ○ | – | – | – |

| アモルファス、急冷凝固 | ◎ | ○ | ◎ | – | – | – | |

| 機械的特性 | 強度 | ○ | ◎ | ○ | ○ | – | ◎ |

| 靭性 | ○ | ◎ | – | ○ | ○ | ○ | |

| 硬さ | ○ | ○ | ○ | ○ | ○ | ○ | |

| 耐摩耗性 | ○ | ○ | ○ | – | – | – | |

◎:非常に特徴のある長所 ○:長所

ダイヤメットの製品開発

ダイヤメットでは、創業当初から一貫して粉末冶金製品を開発・製造・販売してきました。 粉末冶金は粉末状の金属を混合して、プレス等で押し固め、焼結して仕上げるというシンプルな製造方法です。 しかし、実際には混合する粉末の種類・量によって、その後の押し固める圧力や焼く温度を変える必要があり、それぞれの工程に技術が詰め込まれています。そして、製造された材料・製品はそれぞれの目的や用途に合わせた特徴を持っています。

混合できる金属は多種多様で、製品ごとに粉末の配合を調節しています。開発部門では原料粉末の選定から新たな技術、製造方法まで幅広いテーマに日々取り組んでおり、お客様のご要望に応じた要求性能・機能を実現するための開発に努めています。